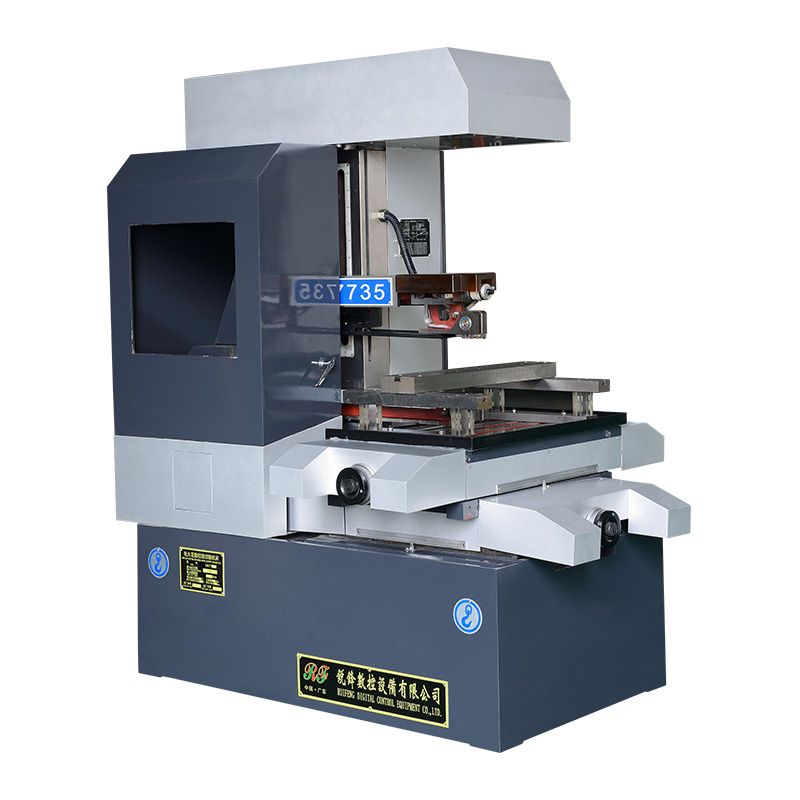

5点措施降低慢走丝线切割成本

来源:中走丝线切割机床 发布时间:2016/12/22 点击量:1950

慢走丝线切割和普通线切割相比,加工成本明显较高。这一方面是因为慢走丝线切割机床本身的价格较高,另一个很重要的原因是慢走丝线切割所用的电极丝是一次性的,走过一遍就作废了,而不能像普通线切割那样把电极丝反复使用。因此,在使用过程中要想降低加工成本,主要得从提高加工效率和节省电极丝这两方面入手。

?

我们在实际工作中,从以下5个方面着手进行改进。

(1)降低走丝速度:这一项是降低成本最明显的措施。机床默认走丝速度是10——13m/min,照这样的走丝速度,一盘电极丝两三天就消耗完 (按10m/min计算,1h走丝600m,一盘电极丝18 500m,只能用30h.如果按12m/min计算,一盘丝只能用26h)。在实际工作中,我们把走丝速度降低到1.2——3m/min,一盘丝可用15——20天左右。不过这样做虽然省丝了,但带来一个问题,就是电极丝损耗较大,以至于割出的零件带有锥度(较长的工件两头尺寸能相差0.01mm)。好在慢走丝机床是能割锥度的,采用反向锥度补偿的办法可消除因电极丝损耗造成的尺寸误差。

?

(2)增加放电脉冲数(ON值),降低限制电压(SV值):我们以加工铝件为主,这样做明显地提高了加工效率。例如:我们加工的一种厚度为40的铝件,外协厂家加工一件耗时约2h,我们耗时不到40min;另外一种较薄的钢件割半圆孔,外协厂家加工一件耗时约12min,我们耗时4min.在走丝速度不变的情况下,由于切割时间短了,相应地消耗的丝也少了。不过随着进给速度的增加,工件表面粗糙度会相应地变差,断丝的几率也增加了。进给速度越快,表面质量越差(修光时仍是如此)。因此需要在效率和表面质量之间取得一个平衡,在保证工件表面质量的前提下降低成本。

?

(3)优化走刀路径:对于一块板料上需要割出多个工件的情况,或者是需要精修的情况,不能完全按照机床上自动生成的程序来加工,否则存在走刀路径过长的问题。问题主要出在断丝后的空走部分的处理上。需要人工进行优化,减少走刀路径长度。

?

(4)增加空走刀速度:在切割引入段、两处需切割部位之间都不可避免地需要空走刀。空走刀不进行切割,但也损耗电极丝。机床默认空走刀速度是5.5——7mm/min,在实际工作中我们将其提高到25mm/min,减少了走刀时间,从而提高了效率。

?

(5)减少穿丝次数:机床每穿一次丝,就会浪费大约2m的电极丝。因此减少穿丝次数也能节省电极丝。但要割孔则穿丝是必需的,能减少穿丝次数的是既需割孔又需割外形的工件。按照通常的加工方法,割孔需穿一次丝,割外形又得穿一次丝,割一个零件就得穿两次丝。但如果这样考虑:第一件活先割孔,第二件活先割外形,下一件活再先割孔,这样割n件活需穿丝n+1次,基本上平均一件活穿一次丝,比常规加工方法少穿一次丝,从而节省了电极丝。

?

以上措施在任务饱满的情况下每年可降低成本大约5万元。

- 上一条 五点保护你的中走丝电火花线切割机床

- 下一条 中走丝线切割机床的加工精度如何衡量